نوار نقاله یا کانوایر چیست؟

نوار نقاله یا کانوایر، یک سیستم حمل و انتقال متشکل از یک صفحه متحرک است که برای جابجایی و انتقال مواد و محصولات به کار میرود. این تجهیزات در صنایع مختلف از جمله معدن، فرآوری مواد معدنی، صنایع غذایی، دارویی، شیمیایی، تایرسازی و سایر صنایع، به عنوان یک وسیله موثر برای حمل و انتقال مواد، به کار گرفته میشوند.

نوار نقاله باعث افزایش کارایی و سرعت در انتقال مواد میشود و در سیستمهای حمل و انتقال، نقلیه اصلی محسوب میشود. این وسیله نقلیه مکانیزه نهتنها به بهبود عملکرد سیستم کمک میکند بلکه در بهینهسازی فرآیندهای مختلف، اهمیت بهسزایی دارد.

استفاده از نوار نقاله در محیطهای مختلف اقتصادی، از جمله معادن و کارخانجات فرآوری، بهبود و تسهیل در جابجایی مواد و تولیدات را فراهم میکند. این تکنولوژی باعث بهبود عملکرد کلی فرآیندها میشود و در نتیجه، تأثیر مثبتی بر بهرهوری و کیفیت تولید دارد.

سدید ماشین افلاک ،تولید کننده انواع خطوط انتقال مواد و انواع کانوایر میباشد که برخی از انواع پرکاربرد آن عبارتند از:

-

نوار نقاله تسمه ای(بلت کانوایر)

-

نوار نقاله زنجیری(چین کانوایر)

-

نوار نقاله فلزی (اسلت کانوایر)

-

نوار نقاله متحرک (شاتل کانوایر)

-

نوار نقاله حلزونی(اسکرو کانوایر)

-

…

مشخصات فنی کانوایر

کانوایرها با توجه به نیازهای مختلف پروژهها و صنایع متنوع، در ابعاد و اندازههای گوناگون تولید و عرضه میشوند. این سیستمهای حمل و انتقال، طولی از 1 تا 2000 متر و عرضی از 40 تا 250 سانتیمتر را پوشش میدهند. همچنین، ظرفیت انتقال در انواع مختلف نوار نقالهها متفاوت بوده و از 500 تا 5000 مترمکعب در ساعت نیز متغیر است.

با بهرهگیری از کانوایرها، امکان انتقال انواع مواد خام، مواد معدنی، محصولات و غیره به شکل فلهای یا بستهبندی، در مسیرهای افقی و شیبدار وجود دارد. استفاده از این سیستمها در انتقال مواد بهصورت کارآمد و موثر، نهتنها به بهبود فرآیندها کمک میکند، بلکه تاثیر مستقیمی بر بهرهوری و عملکرد کلی سیستم دارد.

در جدول زیر حداقل و حداکثر سرعت حرکت تسمه و حداقل و حداکثر عرض متناسب با سرعت آن، با توجه به نوع ماده ی مورد حامل ، آورده شده است:

مشخصات فنی کانوایر یا نوار نقاله

|

مواد حمل شونده |

||||

|

سرعت حرکت تسمه (فوت بر دقیقه یا fpm) |

عرض تسمه (اینچ) |

|||

|

حداقل |

حداکثر |

حداقل |

حداکثر |

|

|

مواد دانه ای و سایر مواد روان و غیر ساینده |

500 |

1000 |

18 |

96 |

|

سنگ های ریزدانه، زغال سنگ، کانسنگ های نرم و … |

400 |

1000 |

18 |

72 |

|

کانسنگ های سنگین و سخت، سنگ خرد شده و درشت دانه |

350 |

600 |

18 |

36 |

انواع کانوایر

نوار نقاله تسمه ای یا بلت کانوایر (Belt Conveyor)

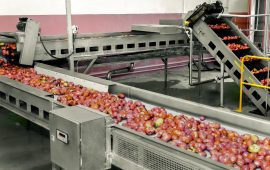

نوار نقاله تسمه ای یا بلت کانوایر که بطور کلی نوارنقاله نیز نامیده میشود ، برای انتقال و جابجایی مواد فله و همچنین مواد بسته بندی شده مورد استفاده قرار می گیرد. این نوع کانوایر جهت جداسازی یا سورتینگ مواد نیز کاربرد دارد.

نوارهای نقاله در انواع ثابت و متحرک (نوار نقاله موبایل) و همچنین در ابعاد مختلف طولی و عرضی بسته به نیاز مشتری ، طراحی و تولید میشوند.

نوار نقاله زنجیری یا چین کانوایر (Chain Conveyor)

نوار نقاله زنجیری، یک نوع نقاله است که به دلیل وجود زنجیره در ساختار صفحه متحرک آن، دارای انعطاف پذیری بیشتری است. این نوع نقاله برای انتقال و انتقال مواد در مسافتهای طولانی بسیار مناسب است. به عنوان مثال، از نوار نقاله زنجیری میتوان در انتقال مواد معدنی از محل استخراج معدن به کارخانه فرآوری بهرهبرد.

نوار نقاله بارگیری

نوار نقاله بارگیری بهمنظور افزایش سرعت و بهرهوری در عملیات بارگیری، در صنایع مختلف از جمله کارخانههای فراوری مواد معدنی مانند سیمان به کار میرود.

این نوار نقاله به عنوان یک وسیله حیاتی برای بارگیری محصولات در کامیونها در برخی از کارخانهها یا برای انتقال خاک حفاری شده در معدن بهکار میرود. این استفاده از نوار نقاله به بهبود فرآیند بارگیری و افزایش کارایی در عملیات مختلف صنعتی کمک میکند.

نوارهای نقاله بارگیری ممکن است آج دار باشند تا مانع ریزش یا سقوط مواد حامل شوند و البته تعین شیب هر نوارنقاله نیز در کاربری آن بسیار مهم است.

ساختار نوار نقاله

کانوایر ها از پنج بخش اصلی تشکیل شده اند:

شاسی یا بدنه

– تمام اجزا و قطعات نوار نقاله روی شاسی یا بدنه آن قرار دارند. شاسی کانوایر در سه مدل لوله ای، پروفیلی و ناودانی با سه کارایی متفاوت ساخته می شوند.

شاسی لوله ای

– شاسی یا بدنه لوله ای جهت انتقال مواد معدنی حفاری شده مثل شن و ماسه، زغال سنگ، سرب و روی، سنگ آهن و غیره کاربرد دارد. از شاسی لوله ای به دلیل استحکام بالای آن در نوار نقاله های کارخانه های تولید بتن یا بچینگ پلانت نیز استفاده می شود.

شاسی پروفیلی

– شاسی پروفیلی به دلیل وزن سبک اکثرا در نوار نقاله های سیار کاربرد دارد. از این نوع شاسی برای انتقال مواد پودری و دانه ای و اغلب در خطوط تولید و مونتاژ کارخانه ها استفاده می شود.

شاسی ناودانی

– شاسی ناودانی علاوه بر سبکی، استحکام بسیار بالایی دارد و برای انتقال مواد در فاصله های دور می تواند مورد استفاده قرار می گیرد.

تسمه

تسمه یا نوار، قسمت متحرک دستگاه کانوایر است که با حرکت خود باعث جابجایی مواد شده و در تماس مستقیم با آنها می باشد. تسمه ها با جنس ها، رنگ ها و ابعاد مختلف تولید شده و در صنایع گوناگون مورد استفاده قرار می گیرند.

انواع تسمه نقاله بر حسب کاربرد:

تسمههای نقاله PVC و پارچهای با استفاده از مواد ایمن و مناسب، در صنایع غذایی، بهداشتی و دارویی بهکار میروند. این تسمهها به دلیل ویژگیهای خاص خود مانند مقاومت به شرایط بهداشتی و تماس مستقیم با مواد غذایی، جهت انتقال مواد در این صنایع انتخاب میشوند.

تسمههای نقاله لاستیکی، به خصوص در معادن و صنایع معدنی، برای انتقال موادی همچون زغالسنگ، سیمان، آهک و سایر مواد معدنی استفاده میشوند. این تسمهها با تحمل شرایط سخت و وزن بالا، به بهبود عملکرد و بهرهوری در این صنایع کمک میکنند.

تسمههای نقاله فلزی، به دلیل مقاومت بالا به دماهای بالا، برای انتقال موادی همچون آب یا روغن بهکار میروند. این تسمهها به خاطر توانایی کار در شرایط دمایی بالا، در صنایع خاصی از جمله صنایع نفت و گاز، کاربرد دارند.

به طور کلی، هر یک از انواع تسمههای نقاله در صنایع و بخشهای مختلف بهکار گرفته میشوند و ویژگیهای منحصر به فرد خود را در انجام وظایف مختلف از آنها نشان میدهند.

-

تسمه نقاله لاستیکی (تسمه نقاله EP)

-

تسمه نقاله پی وی سی(تسمه نقاله PVC)

-

تسمه نقاله پی یو (تسمه نقاله PU)

-

تسمه نقاله فلزی

-

تسمه نقاله مدولار

-

تسمه نقاله سیلیکونی

-

تسمه نقاله برزنتی

-

تسمه نقاله نسوز

-

تسمه نقاله پارچه ای و نمدی

-

تسمه نقاله پی وی جی (PVG)

-

تسمه نقاله آجدار

-

…

غلتک و رولیک نوار نقاله

انواع مختلف غلتک یا همان غلطک و رولیکها، جهت حرکت تسمه نقاله و تنظیم حرکت آن و همچنین کاهش اصطکاک قطعات در کانوایرها به کار میروند. این انواع شامل غلتک توپی یا درام، غلتک هرزگرد حمل بار، غلتک هرزگرد مسیر برگشت، غلتک محرک، غلتک تنظیم کشش تسمه نقاله و … میشوند که برای کاربردهای گوناگون در نوار نقاله به کار میروند.

درام یا غلتک توپی

درامها یا غلتکهای توپی در ابتدا و انتهای نوار نقاله قرار گرفته و باعث حرکت و تغییر جهت تسمه نقاله میشوند. این درامها همواره در حال چرخش بوده و به نام غلتک ابتدایی و غلتک انتهایی نوار نقاله نیز شناخته میشوند.

معمولاً غلتک ابتدایی به عنوان محرک تسمه عمل میکند و انرژی لازم برای حرکت تسمه را از الکتروموتور به تسمه منتقل میکند. همچنین، با جابجایی غلتک انتهایی، میتوان کشش تسمه را نیز تنظیم کرد. در برخی موارد، به عنوان مثال در نوار نقالههای با طول زیاد، غلتک محرک که وظیفه انتقال انرژی از الکتروموتور به تسمه را دارد و غلتک تنظیم کشش تسمه، به صورت جداگانه از درامها یا غلتکهای ابتدایی و انتهایی در دستگاه تعبیه شده و به صورت جداگانه وظایف خاص خود را انجام میدهند.

رولیکها

رولیک یا رولر در نوار نقاله، وظیفه جابجایی و هدایت مواد، همچنین کاهش اصطکاک میان قطعات و تجهیزات را بر عهده دارد. غلتکهای هرزگرد نیز نوعی از رولیکها هستند که در طول مسیر نقاله وجود دارند و به عنوان تکیهگاه برای تسمه نقاله، جهت جابجایی و هدایت مواد به کار میروند.

این غلتکها در دو نوع غلتک هرزگرد حمل بار و غلتک هرز گرد مسیر برگشت وجود دارند که هر دو تکیهگاه تسمه نقاله بوده و حرکت آن را تسهیل میکنند. تفاوت این دو غلتک در محل قرار گیری آنها است. غلتک هرزگرد حمل بار در قسمت بالایی نوار نقاله قرار دارد ولی غلتک هرزگرد مسیر برگشت در قسمت پایینی نوار نقاله بوده و تکیهگاه تسمه نقاله در مسیر برگشت میباشد.

رولیک ضربه گیر

رولیک ضربه گیر نیز یکی از انواع رولیکهای نوار نقاله است که وظیفه حفاظت از تسمه در محل بارگیری را داشته و تسمه را در مقابل صدمات ناشی از ضربههای مواد هنگام افتادن بر روی آن مقاوم میکند.

موتور گیربکس

الکتروموتور نیروی مورد نیاز برای حرکت تسمه نقاله را از طریق درام یا غلتک محرک به تسمه منتقل میکند. معمولاً در نوار نقالهها از موتور گیربکس استفاده میشود. الکتروموتور و گیربکس مناسب نوار نقاله با توجه به عواملی چون طول نوار نقاله، زاویه انتقال، حجم و نوع بار انتخاب میشود.

گیربکس حلزونی، هلیکال، کرانویل و آویز از جمله مهمترین گیربکسهایی هستند که در نوار نقالهها به کار میروند.

مشخصات فنی انواع گیربکس نوار نقاله

|

نوع گیربکس |

گیربکس حلزونی |

گیربکس کرانویل |

گیربکس آویز یا شافت موازی |

گیربکس هلیکال یا شافت مستقیم |

|

ویژگی ها |

اندازه کوچک، حجم کم، ارزان، برگشت ناپذیر |

قدرت بالا، تحمل بالا دربرابر ضربه و لرزش |

اندازه نسبتا کوچک، قابل استفاده در مکان هایی با محدودیت فضا |

طول نسبتا بالای الکتروگیربکس، توانایی کاهش ارتعاشات |

|

میزان گشتاور |

انتقال گشتاور تا 4000 نیوتون متر |

انتقال گشتاور تا 50000 نیوتون متر |

انتقال گشتاور تا 12000 نیوتون متر |

انتقال گشتاور تا 1550 نیوتون متر |

|

حداکثر توان خروجی |

حدود 6 کیلووات |

45 کیلووات |

15 کیلووات |

11 کیلووات |

|

کاربرد |

جابجایی مواد با جرم و حجم کم و متوسط |

جابجایی مواد سنگین و فوق سنگین |

جابجایی مواد با جرم متوسط |

جابجایی مواد نیمه سنگین (صنایع سنگ شکن) |

نکات مهم در طراحی و ساخت کانوایر

در نظر گرفتن موارد زیر میتواند به طراحی اصولیتر و ساخت نوار نقاله یا کانوایر کارآمدتر کمک کند:

– تلاش برای استفاده مناسب از رولیکها و سایر قطعات جهت کاهش آلودگی صوتی کانوایر

– طراحی کانوایر برای استفاده در فضاهای کوچک یا بلا استفاده

– طراحی و ساخت کانوایرهای سادهتر جهت کاهش هزینههای نصب و راهاندازی

– استفاده از سیستم مانیتورینگ جهت افزایش سرعت تعمیر، نگهداری و عیبیابی کانوایر و همچنین کاهش نیروی انسانی مورد نیاز

نحوه انتخاب کانوایر

برای خرید کانوایر مناسب، اولین قدم بررسی صنعت و مشخص نمودن ویژگیهای مواد یا کالایی است که قصد انتقال آن را به وسیله کانوایر داریم.

فلهای بودن مواد یا انتقال آنها به صورت اجسام واحد، اندازه و وزن آنها، خواص شیمیایی و دمای مواد و نرخ تولید محصول از جمله عوامل مهم در انتخاب کانوایر مناسب میباشند.

همچنین بررسی مسیر انتقال مواد و محیط نصب نوار نقاله از جمله میزان شیب یا انحنای مسیر، میزان فضا و شرایط محیطی (میزان رطوبت و دما) نیز از جمله مواردی هستند که باید در انتخاب نوار نقاله به آن توجه کنیم.

همچنین نحوه بارگذاری مواد و محصولات روی نوار نقاله، سرعت مورد نظر برای انتقال محصول و میزان ظرفیت دپو یا انباشت کالا هم سایر عواملی هستند که بررسی آنها پیش از خرید نوار نقاله، به شما در انتخاب درست کمک خواهد کرد.

نحوه تعمیر و نگهداری نوار نقاله

با توجه به عملکرد پیوسته کانوایر در مدت زمانهای طولانی، تعمیر و نگهداری به موقع آن برای جلوگیری از خرابی، وقفه در کار و صرف هزینه بالا، ضروری و مهم میباشد. در ادامه به مهمترین مواردی که باید در تعمیر و نگهداری از نوار نقاله به آنها توجه نمود اشاره میکنیم:

– استفاده از تسمه نقاله مناسب و تعویض آن در پروژههای مختلف

– تعمیر سریع بخشهایی از تسمه که پوسیده یا پاره شدهاند.

– تنظیم مداوم تسمه و رولیکها جهت حرکت مواد در مسیر درست و جلوگیری از انحراف نوار نقاله

– روغنکاری و لابریکیشن به موقع کانوایر

– حفاظت از کانوایر در مقابل رطوبت و نور خورشید

– نگهداری کانوایر در دمای حدود 10 تا 20 درجه سانتیگراد

– جلوگیری از ایجاد شکم در نوار نقاله که باعث گیر کردن مواد و خراشیده شدن تسمه میشود.

– نصب صحیح تمیزکن جهت جلوگیری از لرزش یا اصلاح به موقع آن

– استفاده از سرند گریزلی یا جداکننده مغناطیسی جهت جلوگیری از ورود قطعات فلزی

– جلوگیری از کشش بیش از حد تسمه

…

کاربرد کانوایر یا نوار نقاله

انواع نوار نقالهها میتوانند به صورت دستگاهی مستقل یا به عنوان جزئی از یک دستگاه، در صنایع مختلف و همچنین در معادن، جهت کاهش هزینههای انتقال و جابجایی مواد مورد استفاده قرار بگیرند.

از کانوایر در فرودگاهها، فروشگاهها، معادن (جهت انتقال مواد معدنی استخراج شده از کارگاه استخراجی به خارج از تونل یا به سمت کارخانه فرآوری)، خطوط فرآوری مواد معدنی، خطوط انتقال، تولید و مونتاژ کارخانهها، بارگیری یا تخلیه کامیونها یا سایر ماشینآلات باربری و یا به عنوان جزئی از دستگاههای مختلف (مثل ماشینآلات حفاری تونل، ماشینآلات بستهبندی و پله برقی) میتوان استفاده نمود.

مزایای نوار نقاله عبارتند از:

– کاهش نیروی انسانی مورد نیاز جهت انتقال و جابجایی مواد

– کاهش چشمگیر هزینههای عملیاتی

– عدم ایجاد آلودگی زیستمحیطی نسبت به سایر وسایل حمل و نقل

– عدم ایجاد آلودگی صوتی

– توانایی جابجایی مواد به صورت مداوم و در مدت زمان طولانی

– ایمنی بسیار بالا هم برای بار هم برای اپراتور

– افزایش راندمان و کارایی

– جلوگیری از تماس نیروی انسانی با مواد سمی و خطرناک

– اشغال فضای کم

– امکان تنظیم سرعت حرکت تسمه نقاله

– توان مصرفی پایین

– امکان انتقال مواد در جهتهای متفاوت

…

لیست قیمت نوار نقاله یا کانوایر

لطفا جهت دریافت لیست قیمت انواع نوار نقاله زنجیری، نوار نقاله تسمه ای، نوار نقاله رولیکی و نوار نقاله حلزونی یا اسکرو، با کارشناسان فروش شرکت سدید ماشین افلاک تماس حاصل فرمایید.