نوار نقالهها چگونه مواد خام را به منتقل میکنند؟

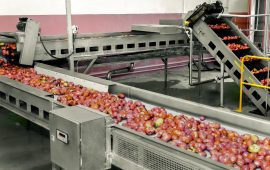

نوار نقاله به عنوان یکی از پرکاربردترین تجهیزات حمل و نقل مواد خام در صنعت شناخته شده است. این تجهیزات، مواد خام را به صورت مستقیم و مستمر از نقطهٔ شروع تولید به نقطهٔ پایانی منتقل میکند. انتقال مواد خام با استفاده از نوار نقاله، همیشه به صورت خودکار و بدون توقف انجام میشود که این موضوع باعث افزایش کارایی و کاهش هزینههای تولید میشود.

در انتقال مواد خام با نوار نقاله، باید به چند عامل کلیدی توجه داشت. اولین مورد، انتخاب مناسب نوار نقاله و سازماندهی آن است. برای انتخاب نوار نقاله، باید به ویژگیهای مادهٔ خام و شرایط فیزیکی محیط تولید توجه داشت. در صورت انتخاب نوع مناسب نوار نقاله، کارایی انتقال مواد خام افزایش مییابد.

عامل دوم، پارامترهای انتقال است. این پارامترها شامل سرعت نوار نقاله، زاویه شیب، فاصلهٔ میانی دو دستگاه نوار و قرارگیری نوار نسبت به محور انتقال است. تنظیم این پارامترها به گونهای که باعث کاهش انرژی مصرفی در هنگام انتقال و افزایش مقدار انتقال مواد خام شود، اهمیت دارد.

تصمیمگیری دربارهٔ نوع تجهیزات حمل و نقل باید با توجه به ویژگیهای مادهٔ خام، شرایط محیط تولید و هزینهها انجام شود.

استفاده از نوار نقاله به عنوان یک راه حل مؤثر و اقتصادی برای انتقال مواد خام از یک محل به محل دیگر، بسیار مشهور است. برای افزایش کارایی در انتقال مواد خام با استفاده از نوار نقاله، میتوان از راهکارهای مختلفی استفاده کرد.

یکی از این راهکارها، بهینهسازی سیستم تغذیهٔ نوار نقاله است. در سیستم تغذیهٔ نوار نقاله، میتوان از سیستمهای فیدر به عنوان واسطه بین محیط تولید و نوار نقاله استفاده کرد. سیستم فیدر، از قابلیت تنظیم جریان مواد خام برای افزایش کارایی در انتقال آن استفاده میکند.

دیگر راهکارهایی که در بهبود کارایی انتقال مواد خام با نوار نقاله مؤثر هستند، شامل استفاده از تجهیزات حرکتی مناسب، بهینهسازی انرژی مصرفی و کاربرد فناوریهای هوشمند هستند. استفاده از تجهیزات حرکتی با پوششهای ویژه، از جمله کاهش انرژیهای اصطکاکی و رانش مواد خام روی نوار نقاله را کاهش میدهد. بهینه سازی انرژی مصرفی با استفاده از تکنولوژیهای سبک و راحت قابل حمل مثل تمام الکتریکی (All-electric)، هیدروموتور، و درایوهای فرکانس بالا پیشنهاد میشود.

استفاده از فناوریهای هوشمند، همچنین میتواند بهبود کارایی در انتقال مواد خام با نوار نقاله را به دنبال داشته باشد. فناوریهای هوشمند، شامل سنسورهای جریان و وزن، سیستمهای کنترل خودکار و سیستمهای ارتباطی میشوند. این سیستمها با تحلیل دادههای مربوط به مواد خام و شرایط محیطی، بهینهسازی و کنترل پارامترهای انتقال مواد خام را به گونهای انجام میدهند که عملکرد بهینه در انتقال مواد خام حفظ شود.

با ترکیب پارامترهای مناسب، سیستمهای تغذیه و فیدر، تجهیزات حرکتی مناسب، بهینهسازی انرژی مصرفی و کاربرد فناوریهای هوشمند، میتوان به کاهش هزینههای تولید و افزایش کارایی در انتقال مواد خام با نوار نقاله دست یافت.

همچنین، برای انتقال مواد خام با نوار نقاله به صورت مؤثر، لازم است که از نوع مناسبی از نوار نقاله استفاده شود. نوارهای نقاله مختلفی وجود دارند که در ابعاد، ضخامت و مواد ساخت آنها تفاوت دارند. برای انتخاب نوع مناسب نوار نقاله، باید به ویژگیهای مادهٔ خام توجه شود. از جمله ویژگیهای مهم نوار نقاله میتوان به قابلیت دوام، مقاومت در برابر فشار، حرارت و زیاندیدن اشاره کرد.

در نوارهای نقاله با ضخامت بیشتر، مقاومت در برابر فشار و ضربه بیشتر است و از این رو برای انتقال مواد خام سنگین و با حجم بالا مناسب هستند. همچنین، در نوارهای نقاله با ضخامت کمتر، کارایی در انتقال مواد خام را میتوان افزایش داد و میتواند برای حمل و نقل مواد خام با حجم کم و سبک مناسب باشد.

نکتهٔ دیگر در انتقال مواد خام با نوار نقاله، تنظیم پارامترهای مناسب است. سرعت نوار نقاله، زاویه شیب، فاصلهٔ میانی دو دستگاه نوار و قرارگیری نوار نسبت به محور انتقال، پارامترهایی هستند که باید به گونهای تنظیم شوند که بتوان بهینهسازی انتقال مواد خام را انجام داد. به عنوان مثال، در صورت افزایش سرعت نوار نقاله، میتوان کارایی در انتقال مواد خام را افزایش داد، اما باعث افزایش مصرف انرژی و کاهش دوام نوار نقاله میشود.

لازم به ذکر است که برای افزایش کارایی و بهینهسازی در انتقال مواد خام با نوار نقاله، باید به ترکیب مناسب پارامترهای مختلف مانند انتخاب نوع مناسب نوار نقاله، تنظیم پارامترهای مناسب، استفاده از سیستمهای تغذیه و فیدر، استفاده از تجهیزات حرکتی مناسب، بهینهسازی انرژی مصرفی و کاربرد فناوریهای هوشمند توجه شود.

انتقال مواد محلول توسط خطوط انتقال مواد چگونه است؟

انتقال محلول با استفاده از خطوط انتقال مواد، به کمک سیستمهای خاصی صورت میگیرد. برای این منظور، خطوطی که برای انتقال مواد جامد طراحی شدهاند، نیاز به تغییرات و تجهیزاتی دارند تا بتوانند محلول را به خوبی انتقال دهند.

استفاده از خطوط انتقال مواد برای انتقال محلول، در مقایسه با روشهای دیگر مانند حمل و نقل در بشکهها، دارای مزایایی است که از جمله آنها میتوان به کاهش هزینهها، زمان انتقال کوتاهتر و کاهش خطر آلودگی اشاره کرد.

برای انتقال محلول، خطوط انتقال مواد با قطرهای مختلف وجود دارد که براساس نوع و ویژگی محلول، قابل انتخاب هستند. اما در هر صورت، باید به انتخاب خطوط با قابلیت مقاومت در برابر خوردگی و حرارت، توجه شود.

در صورتی که انتقال محلول به دمای بالا انجام میشود، نیاز به خطوط با قابلیت مقاومت در برابر حرارت است. همچنین، انتخاب جنس خطوط انتقال مواد باید با توجه به ویژگیهای محلول انجام شود. برای مثال، در صورتی که محلول اسیدی است، باید از خطوطی با جنس مناسب برای مقابله با خوردگی استفاده شود.

در انتقال محلول، علاوه بر خطوط انتقال مواد، سیستمهای انتقال مانند پمپها، فیلترها، مخازن و سیستمهای کنترل و کنترل میزان جریان نیز باید مورد توجه قرار گیرد. برای مثال، پمپها باید با جنس مناسب برای مقابله با خوردگی و تغییرات دمایی محلول انتخاب شود.

با توجه به اینکه محلولها در برابر آلودگی حساس هستند، نیاز به رعایت شرایط بهداشتی در فرآیند انتقال وجود دارد. به عنوان مثال، خطوط انتقال مواد باید با روشهایی که بهداشتی هستند شسته و به روز رسانی شوند تا جلوی آلودگی محلولها گرفته شود.

از دیگر نکاتی که در مورد انتقال محلول با استفاده از خطوط انتقال مواد باید در نظر گرفت، قابلیت گسترش و بهرهوری بیشتر است. با داشتن سیستمهای خط انتقال مناسب، میتوان به راحتی و به صورت مستمر محلول را از یک نقطه به نقطه دیگر منتقل کرد و به صورت سیکلی از آن استفاده کرد. همچنین، با بهرهگیری از سیستمهای کنترل جریان و فیلتراسیون مناسب، میتوان از محلول به صورت بهینه استفاده کرد و ضایعات را کاهش داد.

به طور خلاصه، برای انتقال محلول با استفاده از خطوط انتقال مواد، به جنبههای فنی و تجهیزات، شرایط بهداشتی، ویژگیهای محلول و نگهداری بهینه از تجهیزات توجه شود. این روش از آسیبها و خطرات حمل و نقل در بشکهها جلوگیری میکند و علاوه بر بهبود کارایی، به دلیل کاهش هزینهها، به عنوان یک روش اقتصادی و مؤثر شناخته میشود.

اسکرو کانوایر در انتقال مواد چه نقشی دارد؟

اسکرو (Screw conveyor) یکی از رایجترین تجهیزات استفاده شده در صنایع مختلف برای انتقال مواد جامد و سیال است. در واقع، اسکرو به عنوان یکی از روشهای انتقال مواد، با کاربرد گسترده خود، به دلیل سادگی و قابلیت اطمینان بالا، به یکی از مورد علاقهترین تجهیزات در انتقال مواد تبدیل شده است.

اسکرو به شکل یک لوله منحنی با یک مهره در داخل آن طراحی شده است. با چرخش مهره، مواد جامد یا سیال در داخل لوله حرکت میکند. با توجه به نوع مواد و شرایط عملیاتی، اسکرو میتواند در طول و پهنای مختلف، با مهرههای مختلف و از جنسهای مختلف طراحی شود.

چرا اسکرو به عنوان یک روش انتقال مواد انتخاب میشود؟

از آنجایی که اسکرو یکی از سادهترین تجهیزات برای انتقال مواد جامد است، تعمیر و نگهداری آن به راحتی صورت میگیرد. همچنین، قابلیت تغییر شکل و ابعاد اسکرو با توجه به نوع مواد جامد و شرایط عملیاتی، این تجهیزات را با انواع مواد مختلف قابل استفاده میکند.

اسکرو نیز به دلیل قابلیت کنترل دقیق جریان مواد جامد، آسیب کمتر به مواد، کارایی بالا و امنیت در انتقال مواد، به عنوان یک روش انتقال مواد توصیه میشود. همچنین، با توجه به طراحی ساده این تجهیزات، قابلیت تولید بالا و هزینه پایین را دارند.

با توجه به مزایای ذکر شده، اسکرو در بسیاری از صنایع از جمله صنایع شیمیایی، پتروشیمی، غذایی، کشاورزی و… استفاده میشود. با این حال، برای استفاده بهینه از اسکرو، نیاز به هماهنگی مناسب با سایر تجهیزات در خط تولید و توجه به ویژگیهای مواد انتقالی و شرایط عملیاتی است.

همچنین، اسکرو در برخی موارد برای حمل و انتقال مواد سیال نیز استفاده میشود. در این روش، طراحی خاص اسکرو به گونهای صورت میگیرد که امکان حمل و انتقال مواد سیال با فشار بالا به خوبی فراهم شود. به عنوان مثال، اسکرو در خطوط حمل و انتقال پسابهای صنعتی و شهری، خطوط تصفیه فاضلاب، خطوط حمل و انتقال پمپاژ و… استفاده میشود.

از دیگر مزایای استفاده از اسکرو در انتقال مواد، کاهش هزینههای پایین مربوط به تأمین کنترل جریان مواد، کاهش هزینههای تأمین انرژی و کاهش هزینههای نگهداری و تعمیرات است. از این رو، با توجه به مزایای ذکر شده، استفاده از اسکرو به عنوان یکی از روشهای انتقال مواد در بسیاری از صنایع به شدت توصیه میشود.

به طور خلاصه، اسکرو به عنوان یکی از روشهای ساده و قابل اطمینان برای انتقال مواد به کار گرفته میشود. با توجه به مزایای ذکر شده، اسکرو در بسیاری از صنایع استفاده میشود. همچنین، با توجه به نوع مواد و شرایط عملیاتی، میتوان از اسکرو در انتقال مواد جامد و سیال استفاده کرد.

انواع اسکرو؟

اسکروها به دو دسته کلی تقسیم میشوند: اسکروهای جامد و اسکروهای سیال.

هر دسته نیز به چندین نوع زیرتقسیم میشود.

-

اسکروهای عمودی:

- در این نوع اسکرو، مهره درون یک لوله عمودی قرار دارد و حرکت مواد جامد بهصورت عمودی صورت میگیرد.

-

اسکروهای افقی:

- در این نوع اسکرو، مهره درون یک لوله افقی قرار دارد و حرکت مواد جامد بهصورت افقی صورت میگیرد.

-

اسکروهای شیبدار:

- در این نوع اسکرو، مهره درون یک لوله شیب دار قرار دارد و حرکت مواد جامد بهصورت شیب دار صورت میگیرد.

-

اسکروهای توپی:

- در این نوع اسکرو، مهره بر روی یک پایه توپی قرار دارد و مواد جامد بهصورت چرخشی حرکت میکنند.

-

اسکروهای رانده شده:

- در این نوع اسکرو، جریان سیال با چرخش مهره به جلو حرکت میکند.

-

اسکروهای خمیده:

- در این نوع اسکرو، لوله اسکرو در قسمت خمیده وجود دارد و مواد سیال با تلاطم به جلو حرکت میکنند.

-

اسکروهای پرتابل:

- در این نوع اسکرو، سیال از یک نقطه پرتابل به دیگر نقاط هدایت میشود.

هر یک از این اسکروها برای استفاده در شرایط و نوع مواد مختلف طراحی میشوند. همچنین، برای بهبود کارایی این تجهیزات، از انواع مختلف پیچ و مهره، عمق و فاصله بین آنها، اندازه لوله و… استفاده میشود.

انتخاب نوع مناسب اسکرو با توجه به نوع مواد و شرایط عملیاتی، باعث بهبود کارایی و افزایش سرعت و دقت در انتقال مواد خواهد شد.

برای اطلاعات بیشتر درباره انواع خطوط انتقال مواد و اسکرو کانوایر ها به مشاورین گروه سدید ماشین افلاک تماس بگیرید.

این مقاله دارای فایل PDF است که میتوانید دریافت و مطالعه کنید.

همچنین دارای فایل صوتی (پادکست) است که میتوانید دریافت نمایید.