راهنمای جامع با موضوع کانوایر یا نوار نقاله چیست؟

راهنمای جامع با موضوع کانوایر یا نوار نقاله چیست؟

در این مقاله کانوایرها را از زوایای مختلف مورد بحث و بررسی قرار دادهایم و تلاش کردیم راهنمایی جامع درباره انواع نوار نقاله را تقدیمتان کنیم.

فهرست مطالب:

-

انواع کانوایرها: بررسی انواع مختلف کانوایرها از جمله کانوایرهای نواری، کانوایرهای لولهای، و کانوایرهای گلولهای.

-

کاربردهای کانوایرها: شرح کاربردهای گسترده کانوایرها در صنایع مختلف، از جمله صنایع تولید، حمل و نقل، و بستهبندی.

-

عناصر سازنده کانوایرها: مطالعه در مورد اجزای اصلی کانوایرها از جمله نوارها، موتورها، پلهها و سیستم کنترل.

-

تنظیم و نگهداری کانوایرها: راهنمایی در مورد چگونگی تنظیم، نگهداری و اصلاح اشکالات کانوایرها.

-

تکنولوژیهای نوین در کانوایرها: معرفی به تکنولوژیهای جدید و نوآوریهایی که در زمینه کانوایرها مورد استفاده قرار میگیرند.

-

مقایسه با سایر سیستمهای حمل و نقل: مقایسه کانوایرها با سایر روشهای حمل و نقل مانند رولر کانوایرها یا سیستمهای هیدرولیکی.

-

تأثیر کانوایرها بر بهرهوری: بررسی چگونگی استفاده از کانوایرها در فرایندهای تولید و نقل و انتقال، و تأثیر آن بر بهرهوری کارخانهها.

-

مسائل محیطی و ایمنی: بررسی مسائل مرتبط با حفظ محیط زیست و ایمنی در استفاده از کانوایرها.

-

تحقیقات و توسعه در زمینه کانوایرها: مطالعه در مورد آخرین پژوهشها و توسعهها در حوزه کانوایرها.

-

…

انواع کانوایرها: یک بررسی جامع

کانوایرها، ابزارهایی حیاتی در صنایع مختلف، از تولید تا حمل و نقل، هستند که بر اساس نیازها و شرایط مختلف، انواع مختلفی دارند. در این مقاله، به بررسی انواع مختلف کانوایرها میپردازیم و خصوصیات، کاربردها و مزایا و معایب هر یک را مورد بررسی قرار میدهیم.

-

کانوایرهای نواری: کانوایرهای نواری از نوع متداولی هستند که در انتقال مواد به صورت مستقیم بر روی یک نوار حمل میشوند. این نوع کانوایرها در صنایع تولید، بستهبندی و انتقال مواد از یک مکان به مکان دیگر استفاده میشوند. نوارها ممکن است از مواد مختلفی مانند پلیاستر یا فلز ساخته شده باشند.

-

کانوایرهای لولهای: در این نوع کانوایرها، مواد درون لولههای بسته حمل میشوند. این سیستم علاوه بر انتقال مواد، حفاظتی از آنها نیز فراهم میکند. کانوایرهای لولهای به ویژه در صنایع شیمیایی و فرآوری مواد غذایی به کار میروند.

-

کانوایرهای گلولهای: این نوع کانوایرها برای انتقال مواد کوچک به شکل گلولهها یا کپسولها استفاده میشوند. معمولاً در خطوط تولید داروها یا محصولات دقیق مورد استفاده قرار میگیرند.

-

کانوایرهای رولر: در این نوع، از رولرها برای حمل و انتقال مواد استفاده میشود. این کانوایرها عمدتاً برای انتقال بارهای سنگین و بزرگ به کار میروند و در انبارها یا صنایع ساختمانی معمولاً دیده میشوند.

-

کانوایرهای مخروطی: این نوع کانوایرها دارای نازکترین نقطه در وسط هستند و به شکل مخروطی طراحی شدهاند. این ویژگی باعث میشود که انتقال مواد به سمت مرکز کانوایر بهطور اتوماتیک صورت گیرد.

-

کانوایرهای فلکهای: این کانوایرها دارای قسمتهای چرخشی یا فلکههایی هستند که به مواد اجازه میدهند به آسانی چرخش کنند. این نوع کانوایرها برای انتقال موادی با اشکال چندگانه و غیر منظم مفید هستند.

-

کانوایرهای هواپیمایی: این نوع کانوایرها با استفاده از هوا برای جابجایی مواد به کار میروند. این سیستمها در صنایع سبک مانند صنایع الکترونیکی و بستهبندی معمولاً مورد استفاده قرار میگیرند.

-

کانوایرهای تلسکوپیک: این کانوایرها قابلیت تمدید یا ترکیب شدن را دارند و به سهولت قابل حمل هستند. این ویژگیها آنها را برای استفاده در محیطهای متغیر یا برای انتقال مواد به فاصلههای طولانی مناسب میکند.

هر یک از این انواع کانوایرها دارای مزایا و معایب خاص خود هستند که بسته به نوع کاربرد و شرایط محیطی متفاوتی راهحل مناسبی ارائه میدهند. انتخاب درست نوع کانوایر بسیار مهم است و به طور مستقیم تأثیرگذار بر بهرهوری و عملکرد سیستم است.

کاربردهای گسترده کانوایرها:

کانوایرها یکی از تکنولوژیهای برجسته در صنایع مختلف به شمار میروند و در انتقال، حمل و نقل، و تولید مواد از اهمیت بسیاری برخوردارند. این مقاله به بررسی کاربردهای گسترده کانوایرها در صنایع مختلف میپردازد.

-

صنعت تولید: یکی از کاربردهای اصلی کانوایرها در صنعت تولید است. از کانوایرها برای جابجایی محصولات از مرحله تولید به مرحله دیگر، انتقال مواد اولیه، و حمل محصولات به خطوط بستهبندی استفاده میشود.

-

صنایع بستهبندی: در خطوط بستهبندی، کانوایرها برای انتقال محصولات از یک مرحله به مرحله بعدی، بستهبندی نهایی، و حمل و انتقال کارتنها به کارخانهها یا انبارها استفاده میشوند.

-

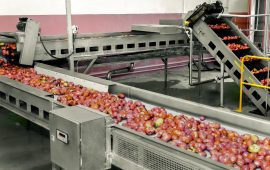

صنایع مواد غذایی: در صنعت مواد غذایی، کانوایرها برای حمل و انتقال مواد از مرحله تهیه به مرحله بستهبندی، انتقال سبدها و جعبههای محصولات، و حتی در خطوط تولید نان یا شکلات بهکار میروند.

-

صنایع خودروسازی: در تولید خودروها، کانوایرها جهت انتقال قطعات خودرو از یک مرحله به مرحله دیگر، انتقال قطعات به خطوط تجمیع، و انتقال خودروهای تولید شده به نقاط مختلف کارخانه استفاده میشوند.

-

صنعت معدن: در معدن، کانوایرها برای انتقال مواد استخراجی از محل استخراج به مراکز پردازش، انتقال سنگها، شن و مواد دیگر به کارخانهها و انتقال مواد نهایی به انبارها بهکار میروند.

-

صنایع چوب و کاغذ: در تولید چوب و کاغذ، کانوایرها برای انتقال تختهها، نئوپان، و رولهای کاغذ از مرحله تولید به مرحله بستهبندی و حمل به بازارها مورد استفاده قرار میگیرند.

-

صنایع پتروشیمی و شیمیایی: در این صنایع، کانوایرها برای حمل و انتقال مواد شیمیایی از یک واحد به واحد دیگر، انتقال بشکههای محصولات، و انتقال مواد خطرناک بهکار میروند.

-

صنعت الکترونیک: در تولید محصولات الکترونیکی، کانوایرها برای جابجایی قطعات مختلف، انتقال محصولات به خطوط تست، و انتقال محصولات نهایی به انبارها یا بازارها بهکار میروند.

-

صنایع پزشکی: در تولید و بستهبندی محصولات پزشکی، کانوایرها برای انتقال ابزارها و وسایل پزشکی، جابجایی محصولات بین واحدها، و انتقال محصولات نهایی به انبارها یا شبکه توزیع استفاده میشوند.

-

صنایع خدماتی: در برخی صنایع خدماتی مانند فرودگاهها، کانوایرها برای انتقال چمدانها، بارهای مسافران، و حتی در خطوط ترازویی برای انتقال مواد بهکار میروند.

کانوایرها به دلیل سهولت استفاده، افزایش بهرهوری، کاهش زمان تولید، و بهبود ایمنی در محیط کار، در اکثر صنایع جایگاه ویژهای دارند. با توجه به نوآوریها در طراحی و فناوری، کاربردهای کانوایرها به صورت پویا در حال گسترش هستند و از اهمیت و تأثیرگذاری بسزایی بر صنایع مختلف برخوردارند.

عناصر سازنده کانوایرها: مهمترین اجزای این تجهیزات حمل و نقل

کانوایرها، دستگاههای حمل و نقل مواد در صنایع مختلف، از ترکیب اجزای مختلف تشکیل شدهاند که هرکدام وظایف خاص خود را دارند. در ادامه، به بررسی عناصر سازنده کانوایرها میپردازیم:

-

نوار حمل (Belt): نوار حمل یکی از اجزای اصلی کانوایرها است که بر روی رولرها قرار گرفته و مواد را از یک نقطه به نقطه دیگر منتقل میکند. این نوارها ممکن است از مواد مختلفی نظیر پلیاستر یا فلز ساخته شده باشند و بسته به نوع مواد حمل شده و شرایط کاری متفاوت باشند.

-

رولرها (Rollers): رولرها بر روی انتهای نوار حمل قرار گرفته و به نوعی محورهایی هستند که نوار را در حرکت قرار میدهند. این رولرها ممکن است ثابت یا چرخان باشند و وظیفه اصلی آنها ایجاد حرکت مواد روی نوار حمل است.

-

موتورها (Motors): موتورها به عنوان منبع انرژی برای حرکت نوار حمل عمل میکنند. این موتورها ممکن است الکتریکی یا هیدرولیکی باشند و توان، سرعت، و جهت حرکت کانوایر را کنترل میکنند.

-

سیستم تسمه (Belt Tensioning System): این سیستم برای تنظیم تنش نوار حمل و حفظ کارایی آن بهکار میرود. تنظیم صحیح تنش نوار حمل از کلیدیترین عوامل برای عملکرد بهینه کانوایر است.

-

پلهها (Pulleys): پلهها یا چرخهای موجود در انتهای کانوایرها، نوار حمل را به شکل دایره میچرخانند و حرکت نوار را تسهیل میکنند. این پلهها به عنوان یک قسمت اساسی برای حرکت نوار حمل عمل میکنند.

-

فریم (Frame): فریم کانوایرها بدنه یا چارچوب حملکننده را ایجاد میکند. این فریم معمولاً از فلزهای مانند فولاد یا آلومینیوم تهیه میشود و استحکام و استحکام کانوایر را تضمین میکند.

-

سیستم کنترل (Control System): سیستم کنترل شامل سنسورها، PLC (کنترلر منطقی برنامهپذیر)، و دستگاههای کنترلی است که حرکت کانوایر را کنترل میکند. این سیستمها به تنظیم سرعت، اتوماسیون فرآیندها، و ایمنی کانوایرها کمک میکنند.

-

سیستم انتقال (Transfer System): برخی از کانوایرها دارای سیستم انتقال هستند که به آنها اجازه میدهد که به صورت تلسکوپیک به ارتفاعها یا طولانی تر شوند. این سیستمها از زاویهها و ارتفاعهای مختلف قابل تنظیم هستند.

-

سیستم ایمنی (Safety System): سیستمهای ایمنی شامل سوئیچها، حسگرها، و تجهیزات دیگر هستند که به منظور جلوگیری از حوادث احتمالی و ایمنی کاربران کانوایر استفاده میشوند.

-

نوارهای جانبی (Side Guides): نوارهای جانبی بر روی هر دو طرف نوار حمل قرار میگیرند و جلوگیری میکنند تا مواد از نوار خارج شوند. این اجزا به حفظ ترتیب و ایمنی کانوایر کمک میکنند.

ترکیب صحیح این عناصر سازنده باعث بهبود عملکرد کانوایرها، کاهش هزینهها، افزایش بهرهوری، و ایمنی مواد و کارکنان میشود. از این رو، توجه به طراحی و اجزای کانوایرها در فرآیند تخصصی ساخت و استفاده از آنها بسیار حیاتی است.

تنظیم و نگهداری کانوایرها: اساسیترین گامها برای بهرهوری بالا

تنظیم و نگهداری کانوایرها یکی از جوانب حیاتی در حفظ عملکرد بهینه این تجهیزات حمل و نقل میباشد. این عملیات باعث افزایش عمر مفید، کاهش خرابی، و ایجاد یک فرآیند تولید پایدار میشود. در ادامه، به برخی از گامهای اساسی در تنظیم و نگهداری کانوایرها میپردازیم:

-

تنظیم تنش نوار حمل: تنظیم صحیح تنش نوار حمل یکی از موارد اساسی در بهرهوری کانوایرهاست. تنش نوار باید به گونهای باشد که نه خیلی کم و نه خیلی زیاد باشد. تنظیم مناسب تنش باعث کاهش سایش نوار، افزایش عمر مفید آن، و جلوگیری از انتقال ناپایدار مواد میشود.

-

بررسی و تعویض قطعات فرسوده: قطعاتی مانند رولرها، پلهها، و بلبرینگها در طول زمان ممکن است فرسوده یا خراب شوند. برنامهریزی برای بررسی دورهای و تعویض این قطعات فرسوده میتواند از خرابی ناگهانی جلوگیری کند و به تعادل کانوایر کمک کند.

-

تنظیم رولرها: رولرهای کانوایر باید به صورت صحیح دراز شوند و از یکدیگر فاصله مناسب داشته باشند. تنظیم صحیح رولرها به عنوان یکی از مراحل اصلی تعادل و استحکام کانوایر بسیار مهم است.

-

به روزرسانی سیستم کنترل: سیستم کنترل شامل سنسورها، PLC، و دستگاههای کنترلی است که برای مدیریت حرکت کانوایر استفاده میشود. بهروزرسانی نرمافزار و سختافزار سیستم کنترل میتواند به بهبود کارایی و ایمنی کانوایر کمک کند.

-

پاکسازی و نظافت دورهای: تمیزی و نظافت منظم از کانوایرها به پیشگیری از اتلاف مواد، کاهش خطرات حریق، و افزایش عمر مفید تجهیزات کمک میکند. همچنین، این کار باعث حفظ عملکرد مثلثاتی و رولرها میشود.

-

آموزش کارکنان: آموزش کارکنان در خصوص استفاده صحیح از کانوایرها، تشخیص مشکلات رایج، و اجرای اقدامات اولیه در مواجهه با مشکلات ممکن میتواند به بهبود عملکرد کلی کانوایرها کمک کند.

-

نگهداری سیستم گریسزنی: رولرها و قطعات متحرک دیگر کانوایرها نیاز به گریسزنی دورهای دارند. این کار باعث کاهش سایش و خرابی بر اثر فرسایش میشود و عمر مفید کانوایرها را افزایش میدهد.

-

بررسی سیستم ایمنی: سیستم ایمنی کانوایرها باید بهطور دورهای بررسی شود. سوئیچها، حسگرها، و دستگاههای ایمنی باید به درستی کار کنند تا خطرات ناشی از استفاده اشتباه یا مشکلات فنی کاهش یابد.

تنظیم و نگهداری منظم کانوایرها از اهمیت ویژهای برخوردار است و به عنوان یک عملیات پیشگیرانه میتواند مشکلات آینده را کاهش دهد و عملکرد بهینه این تجهیزات را تضمین کند. این اقدامات، علاوه بر افزایش عمر مفید کانوایرها، به ایمنی کارکنان و پایداری فرآیندها نیز کمک میکنند.

بررسی و تعویض قطعات فرسوده: اساسیترین گام در نگهداری کانوایرها

تعویض و بررسی قطعات فرسوده یکی از گامهای حیاتی در نگهداری کانوایرها است که به عنوان یک روش پیشگیرانه مشکلات ناشی از خرابی قطعات را کاهش میدهد و عملکرد بهینه این تجهیزات را حفظ میکند. در ادامه به برخی از نکات و گامهای مهم در این فرآیند پرداخته میشود:

-

بررسی دورهای: انجام بررسیهای دورهای بر روی کانوایرها از اهمیت ویژهای برخوردار است. در طی این بررسیها، قطعات اصلی مانند رولرها، پلهها، نوار حمل و بلبرینگها مورد ارزیابی قرار میگیرند. این بررسیها باید بهصورت دورهای و بر اساس یک برنامه نگهداری تدوین شده انجام شوند.

-

تعویض زمانی: برنامهریزی برای تعویض قطعات فرسوده بر اساس تاریخچه و کارکرد قطعات ضروری است. در صورتی که قطعهای به حدی فرسوده شود که تاثیر منفی بر عملکرد کانوایر داشته باشد، باید به سرعت تعویض شود تا خرابیهای بزرگتر و خطرات ناگهانی جلوگیری شود.

-

انتخاب قطعات باکیفیت: هنگام تعویض قطعات، انتخاب مواد باکیفیت و مطابق با استانداردهای مورد نیاز بسیار حائز اهمیت است. قطعات با کیفیت به تأثیر بسزایی در عملکرد دقیق و طولانیمدت کانوایرها دارند و از هزینههای نگهداری کاسته میشود.

-

بررسی و تنظیم رولرها: رولرها به عنوان اجزای حیاتی کانوایرها نقش مهمی در جلوگیری از سایش نوار و افزایش عمر مفید دارند. بنابراین، بررسی دورهای و تنظیم صحیح رولرها از اهمیت ویژه برخوردار است.

-

بررسی نوار حمل: نوار حمل یکی از اجزای حیاتی کانوایرهاست که مستقیماً در ترتیب و نقلوانتقال مواد تأثیر دارد. بررسی دورهای نوار حمل برای شناسایی هر گونه آسیب، سایش یا خراش بسیار حائز اهمیت است.

-

آزمایش عملکرد: بعد از تعویض قطعات، انجام آزمایش عملکرد به منظور اطمینان از صحت و بهینه بودن کانوایر حائز اهمیت است. این آزمایشات شامل اجرای کانوایر با بار آزمایشی و بررسی عملکرد سیستم کنترل میشوند.

-

مدیریت دادههای نگهداری: نگهداری یک دفترچه فنی و دقیق که همه تغییرات و تعمیرات انجام شده بر روی کانوایرها را ثبت کند، بسیار مهم است. این اطلاعات به مدیران و کارکنان نگهداری کمک میکند تا بتوانند به بهترین نحو ممکن نگهداری کانوایرها را مدیریت کنند.

-

آموزش کارکنان: آموزش کارکنان در زمینه شناخت قطعات کانوایر، روشهای تعویض صحیح، و شناخت نشانههای فرسودگی میتواند به افزایش ایمنی و بهرهوری در فرآیند نگهداری کمک کند.

تعویض و بررسی قطعات فرسوده نه تنها به افزایش عمر مفید کانوایرها کمک میکند بلکه باعث بهبود عملکرد و ایمنی کلی سیستم میشود. این اقدامات نقش مهمی در کاهش هزینههای نگهداری و اصلاحی دارند و به جلوگیری از مشکلات احتمالی کمک میکنند.

انتخاب قطعات باکیفیت: کلید اصلی برای عملکرد پایدار کانوایرها

انتخاب قطعات باکیفیت در نگهداری کانوایرها از اهمیت بسیار زیادی برخوردار است. از آنجا که قطعات کانوایرها تحت فشار و استرسهای زیادی قرار میگیرند، استفاده از قطعات با کیفیت عالی میتواند به عملکرد پایدار، ایمنی افزوده، و کاهش نیاز به تعمیرات فراوان کمک کند. در ادامه به برخی از نکات مهم در انتخاب قطعات باکیفیت برای کانوایرها پرداخته میشود:

-

مطالعه استانداردها و گواهینامهها: قبل از انتخاب هر قطعه، ضروری است که استانداردها و گواهینامههای مرتبط با آن مورد مطالعه قرار گیرد. این اطلاعات نشاندهنده میزان کیفیت و ایمنی قطعه هستند.

-

شناخت نوع مواد: انتخاب مواد باکیفیت بر اساس نوع کانوایر و شرایط کاری آن حائز اهمیت است. برخی از مواد مانند فولاد ضدزنگ، آلومینیوم، یا پلیاستر برای قطعات مختلف کانوایرها مناسب هستند.

-

بررسی تاریخچه تولید کننده: شناخت تاریخچه و سابقه تولید کننده قطعه نیز اهمیت دارد. شرکتهایی با سابقه و شهرت معمولاً قطعات باکیفیت تری ارائه میدهند.

-

مطالعه بازخوردها و نظرات: نظرات و بازخوردهای مشتریان قبلی میتوانند نشانگر کیفیت و عملکرد واقعی قطعه باشند. در جستجوی قطعات باکیفیت، مطالعه تجربیات دیگران میتواند راهنمای مفیدی باشد.

-

انطباق با نیازهای کانوایر: قطعات انتخابی باید به طور کامل با نیازها و شرایط کاری کانوایرها انطباق داشته باشند. این شامل اندازه، مقاومت، و خصوصیات فنی دیگر مرتبط با کارکرد قطعه است.

-

آزمایشهای کیفیت: تولید کننده باید آزمایشهای کیفیت را به صورت دورهای انجام دهد تا اطمینان حاصل شود که قطعات تولیدی مطابق با استانداردها و نیازهای کیفیتی هستند.

-

مشاوره با تخصصیترین: برای انتخاب بهترین قطعات، مشاوره با تخصصیترین و افراد ماهر در زمینه نگهداری کانوایرها بسیار حیاتی است. افرادی که دارای تجربه و دانش کافی در این زمینه هستند، میتوانند راهنماییهای ارزشمندی ارائه دهند.

-

مدیریت هزینه و کارایی: هزینه انتخاب و نگهداری قطعات نیز باید با کارایی و کیفیت آنها متناسب باشد. انتخاب قطعاتی که بهترین ترکیب بین کیفیت و هزینه را دارند، به بهرهوری و اقتصادیتر بودن کمک میکند.

-

بررسی گارانتی: گارانتی ارائه شده برای قطعات نیز نشاندهنده اعتماد تولید کننده به کیفیت محصولات است. اطمینان حاصل شود که گارانتی ارائه شده نیازهای شما را پوشش میدهد.

با انتخاب قطعات باکیفیت، نه تنها از نگهداری کانوایرها لذت خواهید برد بلکه همچنین مشکلات ناشی از خرابی قطعات را بهطور قابل توجهی کاهش داده و به ایمنی و بهرهوری فرآیند کمک خواهید کرد.

آموزش کارکنان: تسلط بر نگهداری و بهینهسازی عملکرد کانوایرها

آموزش کارکنان یکی از موارد حیاتی در حفظ و بهینهسازی عملکرد کانوایرهاست. کارکنانی که با نحوه نگهداری صحیح کانوایرها و اجزای آنها آشنا هستند، قادرند به مدیریت بهتر فرآیندها، جلوگیری از مشکلات احتمالی، و افزایش بهرهوری در محیط کار بپردازند. در ادامه به برخی از جنبههای مهم آموزش کارکنان در زمینه نگهداری کانوایرها اشاره میشود:

-

شناخت اجزای کانوایر: آموزش به کارکنان برای شناخت اجزای مختلف کانوایرها ضروری است. این شناخت شامل نوار حمل، رولرها، موتورها، سیستم کنترل، و سایر اجزا میشود.

-

روشهای نگهداری پیشگیرانه: کارکنان باید با روشهای نگهداری پیشگیرانه آشنا شوند تا بتوانند به موقع مشکلات را شناسایی کرده و تعمیرات لازم را انجام دهند. این شامل تعویض قطعات فرسوده، تنظیمات منظم، و آزمونهای کیفیت است.

-

سیستم کنترل کانوایر: آموزش در زمینه سیستم کنترل کانوایر، از جمله عملکرد موتورها، تنظیم سرعت، و استفاده از سنسورها برای تشخیص مواد، مهم است. کارکنان باید بتوانند این سیستمها را به درستی تنظیم و کنترل کنند.

-

آموزش نگهداری نوار حمل: نوار حمل یکی از اجزای حیاتی کانوایرهاست. کارکنان باید با روشهای تنظیم و نگهداری نوار حمل، شناخت مشکلات متداول این نوارها، و تعمیرات احتمالی آشنا شوند.

-

آموزش بررسی و تعمیر رولرها: رولرها به عنوان قسمتهای کلیدی کانوایرها نیاز به توجه خاص دارند. کارکنان باید بتوانند رولرها را بررسی کرده، سایش و فرسایش آنها را شناسایی کرده، و تعمیرات لازم را انجام دهند.

-

آشنایی با سیستمهای ایمنی: کانوایرها ممکن است دارای سیستمهای ایمنی باشند که به کاهش حوادث و جلوگیری از آسیب به کارکنان کمک میکنند. آموزش در زمینه استفاده صحیح از این سیستمها اساسی است.

-

آموزش عیبیابی: کارکنان باید با روشهای عیبیابی کانوایرها آشنا شوند. این شامل تشخیص مشکلات متداول، استفاده از دستگاههای اندازهگیری، و تعمیرات اضطراری است.

-

آموزش بهینهسازی عملکرد: کارکنان باید بتوانند عملکرد کانوایرها را بهینهسازی کنند. این شامل تنظیمات بهینه، کاهش ضرورت توقفها، و افزایش بهرهوری میشود.

-

آموزش ایمنی کاری: به طور مشخص، آموزش ایمنی کاری از اهمیت خاصی برخوردار است. کارکنان باید به راحتی از تجهیزات و اجزای کانوایر استفاده کرده و در مقابل خطرات ممکن حفاظت شوند.

آموزش کارکنان به عنوان یک ابزار قدرتمند در بهینهسازی عملکرد و افزایش عمر مفید کانوایرها شناخته میشود. این اقدام نه تنها به ایمنی و بهرهوری در محیط کار کمک میکند بلکه همچنین هزینههای نگهداری را به طور قابل توجهی کاهش میدهد.

نگهداری سیستم گریسزنی: حفظ قابلیت حرکت و کاهش سایش در کانوایرها

نگهداری سیستم گریسزنی یکی از جنبههای حیاتی در نگهداری کانوایرها است که به حفظ قابلیت حرکت صحیح و کاهش سایش اجزاء متحرک کمک میکند. سیستم گریسزنی شامل استفاده از گریس (روغن ضخیم شده با افزودنیها) در نقاط مختلف کانوایر میشود تا از سایش و خرابی جلوگیری شود. در ادامه به برخی از نکات مهم در خصوص نگهداری سیستم گریسزنی در کانوایرها پرداخته میشود:

-

تعیین نقاط گریسزنی: شناسایی نقاطی که نیاز به گریسزنی دارند، از اهمیت ویژه برخوردار است. این نقاط ممکن است شامل رولرها، بلبرینگها، اتصالات مفصلی، و سایر قطعات متحرک کانوایر باشند.

-

زمانبندی مناسب: تعیین یک زمانبندی مناسب برای گریسزنی ضروری است. فرکانس گریسزنی باید بر اساس شرایط کاری کانوایر و نوع مواد مصرفی (گریس) مشخص شود.

-

انتخاب گریس مناسب: استفاده از گریس مناسب با ویژگیهای مورد نیاز برای شرایط کاری موتورها و اجزاء متحرک ضروری است. این شامل مقاومت در برابر دما، فشار، و خواص مازاد گریس میشود.

-

پاکسازی نقاط گریسزنی: قبل از اعمال گریس، اطمینان حاصل شود که نقاط گریسزنی به صورت کامل پاک و خالی از آلودگی و خاک باشند. استفاده از گریس در نقاط کثیف میتواند به جایگزینی سریعتر قطعات و افزایش سایش منجر شود.

-

استفاده از ابزارهای مناسب: برای اعمال گریس در نقاط مختلف، از ابزارهای مناسب مانند گریسگانه استفاده شود. این ابزارها به تسهیل و دقت در اعمال گریس کمک میکنند.

-

کنترل سطح گریس: حتماً سطح گریس در نقاط گریسزنی را کنترل کنید. مقدار زیاد گریس ممکن است سایش را افزایش دهد و مشکلاتی ایجاد کند، در حالی که کمبود گریس باعث خرابی و فرسایش قطعات میشود.

-

توجه به شرایط محیطی: شرایط محیطی میتوانند تأثیر زیادی بر عملکرد گریس و نیاز به نگهداری داشته باشند. در محیطهای گرم، سرد، خشک یا مرطوب، نیاز به گریسزنی ممکن است تغییر کند.

-

آموزش کارکنان: کارکنان باید آموزشهای لازم را در زمینه نگهداری و اعمال گریس در نقاط مختلف کانوایرها دریافت کنند. آگاهی از تکنیکها و روشهای صحیح در این زمینه میتواند به بهبود عملکرد سیستم گریسزنی کمک کند.

نگهداری سیستم گریسزنی به عنوان یک فعالیت پیشگیرانه، به افزایش عمر مفید کانوایرها و کاهش نیاز به تعمیرات فوری کمک میکند. این اقدام به بهرهوری، ایمنی، و هزینههای نگهداری کمک میکند و به دلیل اهمیت آن، باید به صورت دورهای و با دقت انجام شود.

تحلیل و ثبت دقیق اطلاعات نگهداری: اساسی در بهرهوری و پیشگیری از مشکلات

تحلیل و ثبت دقیق اطلاعات نگهداری یکی از ابزارهای حیاتی در بهرهوری کانوایرهاست. اطلاعات دقیق و جامع از عملکرد، تعمیرات، و تغییرات انجام شده روی کانوایرها، میتواند به بهترین نحو ممکن در نگهداری پیشگیرانه، شناسایی مشکلات زودهنگام، و بهینهسازی عملکرد کمک کند. در ادامه به برخی از نکات مهم در خصوص تحلیل و ثبت دقیق اطلاعات نگهداری در کانوایرها پرداخته میشود:

-

سیستم مدیریت نگهداری CMMS: استفاده از سیستم مدیریت نگهداری (CMMS) که امکان ثبت و مدیریت دقیق اطلاعات نگهداری را فراهم میکند، امری ضروری است. این سیستم به تعیین برنامههای نگهداری، رصد عملکرد، و ایجاد گزارشات تخصصی کمک میکند.

-

ثبت دقیق زمان انجام تعمیرات: هرگاه تعمیراتی انجام شود، زمان اجرا و جزئیات آن باید دقیقاً ثبت شود. این اطلاعات میتوانند در تعیین میزان زمان توقف و بهبود برنامههای نگهداری کمک کنند.

-

رصد وضعیت اجزاء: ثبت و رصد وضعیت اجزاء مختلف کانوایر از جمله رولرها، نوار حمل، و قطعات متحرک دیگر، اطلاعات مهمی ارائه میدهد. این موارد میتوانند به تعیین زمان تعویض قطعات و اجرای تعمیرات پیشگیرانه کمک کنند.

-

رصد مصرف مواد نگهداری: مصرف گریس، نوار حمل، و سایر مواد نگهداری نیز باید به دقت ثبت شود. این اطلاعات به کمک بهینهسازی موجودی مواد نگهداری و کاهش هزینههای مرتبط میشوند.

-

ثبت دقیق عیبیابی و رفع مشکلات: هنگامی که مشکلات شناسایی و عیبیابی میشوند، جزئیات دقیقی از آنها باید ثبت شوند. این اطلاعات به تجزیه و تحلیل علل و بهبود عملکرد در آینده کمک خواهند کرد.

-

آمار و اطلاعات تحلیلی: تجمیع دادهها و ایجاد آمارها و نمودارهای تحلیلی از عملکرد کانوایرها به مدیران امکان میدهد تا الگوهای مشکلات و بهبودها را به خوبی شناخته و تصمیمات بهینهسازی را انجام دهند.

-

ثبت تغییرات و بهروزرسانیها: هرگونه تغییرات و بهروزرسانیها در کانوایرها باید به دقت ثبت شوند. این شامل تعویض قطعات، ارتقاء سیستمها، و تغییرات در برنامههای نگهداری است.

-

ثبت اطلاعات ایمنی: اطلاعات مربوط به ایمنی نگهداری نیز باید به دقت ثبت شود. این اطلاعات ممکن است شامل آموزشهای ایمنی، حوادث گذشته، و تغییرات ایمنی در سیستم باشد.

-

آموزش کارکنان در زمینه ثبت دقیق اطلاعات: کارکنان باید آموزشهای لازم را در زمینه ثبت دقیق اطلاعات نگهداری دریافت کنند. این امر به تسهیل جمعآوری دادهها و استفاده بهینه از آنها کمک میکند.

تحلیل دقیق اطلاعات نگهداری از اهمیت زیادی برخوردار است و میتواند به بهبود بهرهوری کانوایرها، کاهش هزینههای نگهداری، و پیشگیری از مشکلات آینده کمک کند. این فعالیت به عنوان یک ابزار پیشگیرانه، در بهبود عملکرد و اطمینان از پایداری سیستم نقش بسیار مهمی ایفا میکند.

سخن پایانی

شناخت و خرید نوار نقاله نیاز به دانش و تجربه زیادی دارد. شرکت سدید ماشین افلاک مفتخر است با سالها تجربه و تخصص کافی در این زمینه راهنما و مشاوری قابل اتکا برای شما مشریان گرامی باشد.

لذا میتوانید همین الان با شماره تلفنهای بخش فروش تماس حاصل فرمایید تا از خدمت مشاوره رایگان ما برخوردار شوید.